こんにちは。

そうじで組織と人を磨く、日本で唯一の研修会社 株式会社そうじの力

代表取締役・組織変革プロデューサーの小早祥一郎です。

「そうじをすると、業績が上がる」という話を聞いたことがある方は多いでしょう。

でも、「そうじ」と「業績」の因果関係を説明しようとすると、なかなかうまく説明できないのではないでしょうか。

「そうじをすると心が磨かれる、だから業績も良くなるのでは?」

みたいに、スピリチュアル的に捉えられてしまうこともあるのですが、

「そうじをすること」と、「業績が上がる」ことにはしっかり関係があります。

今回は、具体的な事例をもとに、「そうじをすると業績が上がる」メカニズムをご説明していきます。

「社内見直しポイント」が確認できる!

社長のための環境整備チェックシート、無料公開中!

⇒ダウンロードはこちら

目次

「悪いこと」が減っていく

“そうじ”とは、「場を整えることを通じて会社を良くしていく活動」を指します。

具体的には「整理」「整頓」「清掃」、そしてそれらに取り組むことによって表出した経営上の問題に、正面から向き合って取り組み、会社を良くしていく活動のことです。

“そうじ”を進めていくと、まず会社にとって「悪いこと」が減っていきます。

残業時間が減った

そうじを全社で進めていくと、わりと早い段階で現れる効果に、「残業時間が減った」というのがあります。

たとえば、ある税理士事務所では、そうじの活動をはじめてから3か月後くらいから、明確に残業時間が減ってきました。

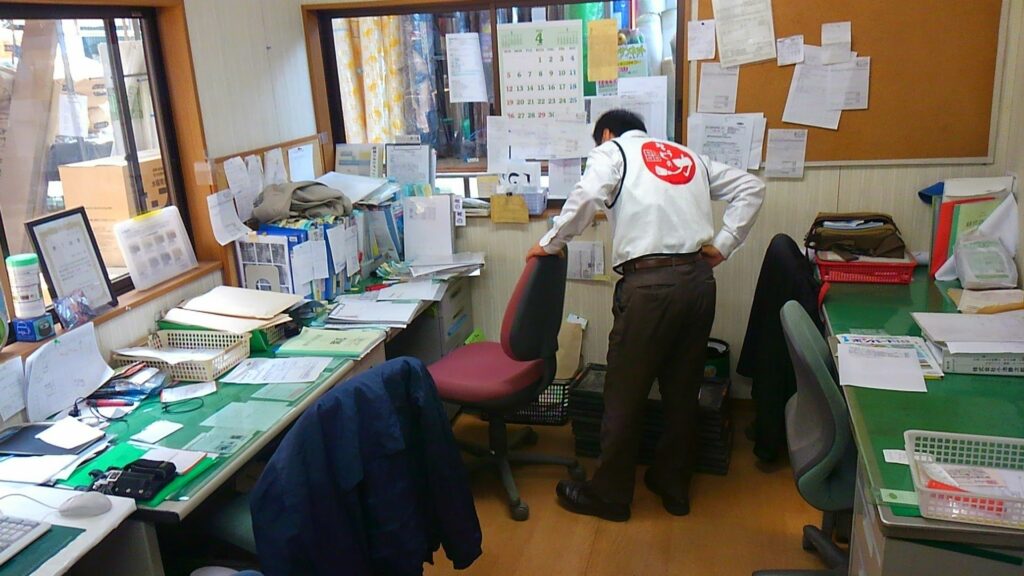

これが、活動をはじめる前のデスクの写真です。

ご覧のように、書類が山積みになっています。

所長自身、「以前は書類を探すことが多かった」と述懐しています。

しかし、そうじをしていく中で、下のような状態に変わっていきました。

社長は、「最近は書類を探すことが少なくなりました」と語っています。

もともと同社は、さまざまな形で社員の残業削減につとめており、データも取っていました。

そのデータが如実に示すのは、そうじの活動をはじめて以来、顕著に残業時間が減っていることなのです。

これは単純に、「探す時間が少なくなった」ということによるものでしょう。

事故が減った

さらに”そうじ”を続けていくと、事故やケガが減っていきます。

これは、製造業や建築業など、現場系の会社に顕著に現れます。

また、車を使う会社だと、交通事故が減ってきます。

車内に要らないものがたくさん載っていて、ボディもドロドロ、という車だと、事故が多いのです。

なんとなく、運転が乱暴になるのでしょうね。

車内の不要物を捨て、ボディもピカピカに磨き上げ、駐車する際にもラインに平行に停めるようにすると、事故は明らかに減っていきます。

あるバス会社は、そうじの取り組みをはじめてから1年半くらいして、「有責の車内事故がゼロになりました」というご報告をしてくれました。

同社では、運転士たちがバスの車内外を徹底的にそうじをしています。

最初は「自分の職務ではない」とブーイングの嵐だったのが、取り組みが定着することによって、運転手の気持ちが「お客様の安全」に向いてきたというのです。

バスの事故で一番多いのは、バスの車内でお客様が転んでケガをすること。

これを「車内事故」と呼ぶとのこと。

それが、少なくとも当方の責任による車内事故がゼロになったといいます。

不良在庫がなくなった

不良在庫の削減も、”そうじ”の得意とするところです。

“そうじ”の取り組みにおいては、「見えないところ」を大事にします。

見えないところに、ゴミやホコリ、不要物が溜まるからです。

バックヤードの倉庫は、「見えないところ」の典型。

見えないからこそ、管理が行き届かず、売れない商品が放置され、不良在庫と化すのです。

だからそうじにおいては、倉庫にある商品を、いったん全部出して、一つひとつを吟味していきます。

あるホームセンターでは、「倉庫在庫ゼロ化」という取り組みを進めています。

これは、バックヤードの倉庫に商品在庫を置くのをやめて、すべての商品在庫を店頭に出す、という取り組みです。

要するに、「見えないところ」であるバックヤードに置かず、「見えるところ」である店頭に置き、不良在庫化を防ぐとともに、品出しなどの効率化を図ろう、というものです。

ところがこれが、大変に困難な取り組みなのです。

今日、ホームセンターは実にさまざまなものを扱っています。

およそ生鮮食料品以外のものは、何でも扱っていると言っても過言ではありません。

一日に動く物の量が半端ではないのです。

そうした状況で、「倉庫在庫ゼロ化」というのは、とてつもなく難しいチャレンジなのです。

しかし今、このホームセンターでは、この「倉庫在庫ゼロ化」がほぼできています。

以前はここに、1年以上動かない在庫が所狭しと置かれていたのですが、今は回転する在庫が置かれる「生きたスペース」となりました。

売れるものは、どんどん店頭に出す。

定価で売れそうにないものは、ディスカウントして、売る努力をする。

どうしても売れないものは、廃棄処分する。

教訓を生かして、仕入れる商品の種類や量も調整する。

こうした整理の作業を繰り返してきたことで、確実に在庫の量・質が適正化したといいます。

製品の不良率が下がり、生産量が上がった

製造業において、そうじを導入すると、「不良率が下がった」という報告をよくいただきます。

汚く、乱れている工場では、手元がクリアでないため、よくミスをします。

ゴミやホコリが溜まっていますから、異物も混入します。

道具があちこちに散らばっていますから、いちいち探して、作業がはかどりません。

こんな状態では、不良品が多くなるのは当たり前です。

そうじをして、工場の現場がキレイで整然とすれば、手元がクリアになり、作業がはかどります。

異物混入の心配もありませんから、品質の良い製品ができます。

不良率が低いということは、歩留まり率が高いということですから、結果として生産量も上がります。

ある製造業の会社では、そうじをはじめてから、以前に比べて、不良率は30%低減し、生産量はなんと2倍になったのです。

「良いこと」が増えていく

こうして「悪いこと」が減っていくのと同時に、企業にとって喜ばしい事象も起きてきます。

若手人材の定着率が向上した

ある製造業の会社では、なかなか若い人が定着しませんでした。

というのも、鋳造の会社なので、火花と粉塵が舞う、いわゆる「3K職場」だったからです。

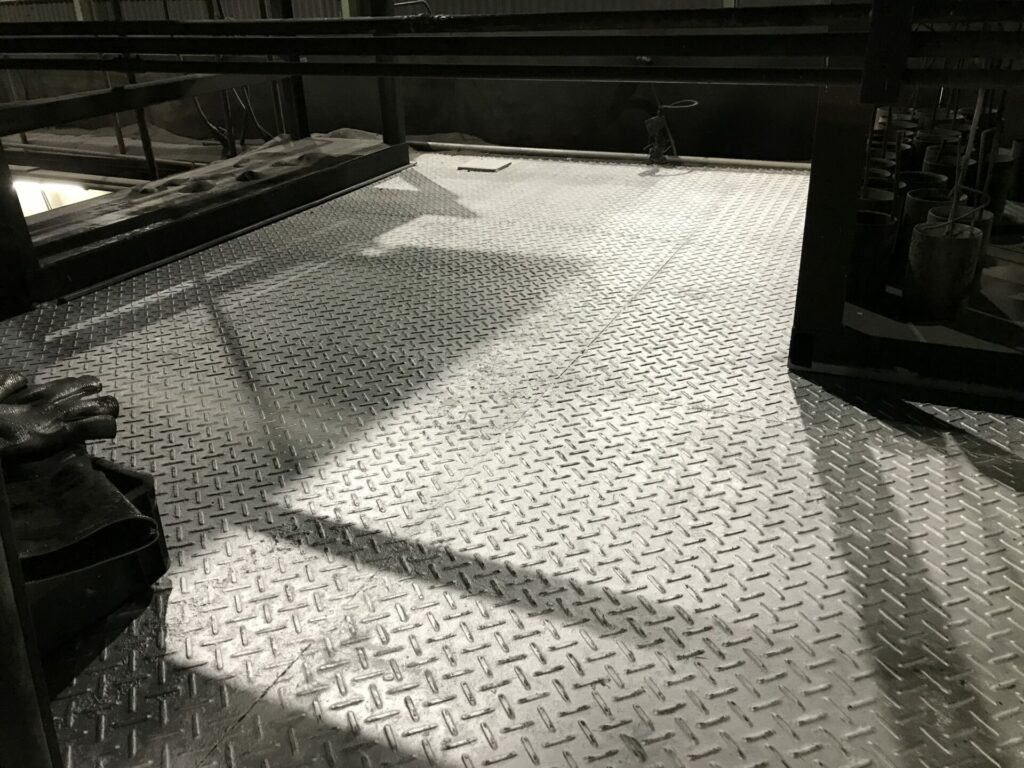

そうじの活動前には、工場の床面は粉塵が積もっていました。

場所によっては、20cmほども積もっているところもありました。

しかし、そうじを進めていき、粉塵の堆積が減っていきました。

今では、床面が光っているほど。

やはり、汚い職場よりも、キレイな職場のほうが、気持ちよく働けます。

ただ、定着率が良くなったのは、単に現場がキレイになったから、だけではありません。

同社においては、そうじの活動を推進するメンバーを若手から選び、彼らを各職場のリーダーにすえて、活動を運営しています。

鋳造業というのは、一人前になるまでに5年かかる、というような職人の世界です。

業務の中では、若手や社歴の浅い人たちの活躍の場が少なく、やりがいも感じにくい、という面がありました。

ところが、そうじは技術や経験がなくてもできる活動。

だから、推進メンバーに選ばれた若手や社歴の浅い人たちは、頑張ってそうじに取り組みました。

そんな彼らの頑張りが、ベテランも含めて周囲を巻き込みました。

つまり、若手の活躍の場ができたことにより、

「自分たちが役に立てる」

「リーダーシップを発揮できる場がある」

とやりがいを感じられるようになり、結果として定着率が上がったのです。

ちなみにこの会社では、若手社員が辞めなくなっただけでなく、募集をすれば、定員以上の応募があるようになりました。

以前の人材難とは無縁の経営ができるようになったのです。

売上が増加した

そうじをして在庫管理を徹底することで、売上が上がることがあります。

お花を売っている店の事例です。

その店では、お花の管理がずさんで、多くの花を枯らして廃棄処分していました。

当初、お店のバックヤードには、たくさんの花が山積み状態でした。

そこで、まず、古くなった花を全部捨ててもらいました。

そして、入荷した花については、見栄えよく飾り、POPなども工夫して、目立たせていきました。

常に在庫に目を配り、悪くなりそうな花があれば、それを新しい花に混ぜて売ることで、売れ残りをなくしていきました。

また、売れ行きの悪い花の仕入れを止め、代わりに売れ筋の花をどんどん増やしていきました。

その結果、花の売上が前年同月比で40%も増えたのです。

また、別の小売店の事例です。

この会社では外販部という部署があり、お客様のところへ出かけていって大口の注文を取ってくる仕事をしています。

当初、その外販部の詰所は、一人に一台のデスクがあり、それぞれが外側を向いていました。

これだと、各デスクが各人の「根城」になってしまい、いつまでたっても片づきません。

そこで、各人のデスクを廃止し、一台の楕円形テーブルを真中に置く形にしました。

テーブルを共有したことで、書類が置かれっぱなしになることがなくなっただけでなく、会話の頻度が増えました。

実際、この外販部では、営業に有益な情報を皆で共有するようになり、お互いに協力して営業に当たるようになって、営業成績が伸びたそうです。

利益が増加した

ある建築会社では、現場をキレイにすることに力を入れています。

「素足で歩ける現場」を目指して、一日5回のそうじをしています。

その結果、文字通り素足で歩ける現場が実現しました。

言葉にすれば簡単ですが、これは大変なことです。

一般的に建築現場には、ビスや釘が落ちており、刃物を伴う道具もあちこちに散乱しています。

キレイか汚いかという以前に、危なくて歩けないのです。

この会社においても、以前の現場は、そんな感じでした。

でも今は、本当に素足で歩けるのです。

同社では、現場をいつでも公開しています。

ご近所の住民も見に来ることができます。

取り組み前に比べ、現場の綺麗さに驚かれたご近所の方々からの受注が増えました。

お施主さんの満足度も高いですから、お施主さんからのご紹介も増えました。

こうして、口コミの注文が増えたのです。

「現場が営業マンです」というのが、社員さんたちの口癖です。

単純に売上が伸びるだけではありません。

現場が以前よりも会社に近くなったことで、移動時間が短縮され、効率が上がりました。

効率が良いということは、無駄が少ないので、コストが下がります。

結果として、利益が上がったのです。

ただし、「何が」「どう起きるか」はやってみないとわからない

このように「そうじ」と「業績」にはきちんと因果関係があるのですが、難しい点が2つあります。

どのような形でそれが表れるかわからない

ひとつは、どのような形でそれが表れるかわからない、ということ。

つまり、残業時間が減るのか、不良率が下がるのか、定着率が上がるのか、売上や利益が上がるのか、はじめた当初は予想がつかないのです。

効果が表れるまでに、ある程度の時間がかかる

もうひとつは、効果が表れるまでに、ある程度の時間がかかる、ということ。

今日そうじをしたから、明日すぐにでも効果が出る、というものではないのです。

効果が出るまでには、やはり半年~1年くらいはかかるでしょう。

英語に「Easy come, easy go」という言葉があります。

「簡単に手に入れたものは、簡単に失う」という意味です。

逆に、時間をかけて手に入れたものは、簡単には崩れません。

まとめ

「そうじをすると会社が良くなる」というのを、精神論か宗教のようにとらえられてしまうこともありますが、決してそうではないことを実感いただけたのではないでしょうか。

”そうじ”は実に地道な取り組みです。

でも、だからこそ、実は着実で後戻りのない経営改善の方法なのです。

「そうじに取り組んでみたい!」と思われたら、どうぞオンラインセミナーにご参加ください。

プロジェクトの進め方やメンバーの選定方法など、スタートに向けてのノウハウを伝授します。

わたしたちは、”そうじ”で組織と人を磨く、日本で唯一の研修会社です。

◆社内が乱雑なことにお悩みの経営者様

◆環境整備を導入したいが、どうやって進めていけばいいのかお悩みの経営者様

◆他社の環境整備研修プログラムが、自社にはうまくはまらなかった経営者様

どうぞお気軽にご相談ください。

わたしたちは、

”そうじ”で組織と人を磨く、

日本で唯一の研修会社です。

◆社内が乱雑なことにお悩みの経営者様

◆環境整備を導入したいが、

どうやって進めていけばいいのか

お悩みの経営者様

◆他社の環境整備研修プログラムが、

自社にはうまくはまらなかった経営者様

どうぞお気軽にご相談ください。