福井県鯖江市にある(有)ファイン。

メガネフレームやライターなどにデザイン印刷を手掛ける特殊印刷業を営む、総勢十一人の会社です。

同社が環境整備活動に取り組み始めたのは、2011年。

眼鏡の製造拠点が鮪江から中国へと流れ始めたこと、受注のメインだった低単価商品の納期がタイトで多忙だったこと、そのせいで社内の雰囲気がギスギスしていたこと。

それらに危機感を覚えた藤井社長が出会ったのが「環境整備」でした。

ご依頼いただき、取り組みをサポートすることになりました。

反発の中始めた、「1日10分のそうじ」。

活動を始めた時の多くの社員さんの反応は後ろ向きなものでした。

初回の研修を終えた後の感想文では、

「公園のトイレそうじなど、そんな立派なことはできません」

「私がラーメン屋を選ぶ基準は、汚いことです」

「どうせすぐインクで汚れるのだからそうじなんてしてもムダだと思う」

など”そうじ”という言葉への拒否反応も多く見られました。

ただでさえ忙しいのに、業務の時間を削るのですから無理もないことです。

それでも「まずは毎日そうじをする習慣をつけよう」と、朝10分間の清掃からスタートしました。

ところが、床や壁、機会に飛び散ったインクをスクレーパーでこそげ落とし始めたところ、

「とても10分では足りない」

ということで、毎朝30分間に拡大することになりました。

合わせて、整理など大きな活動ができるように、週1回の重点活動日も設けました。

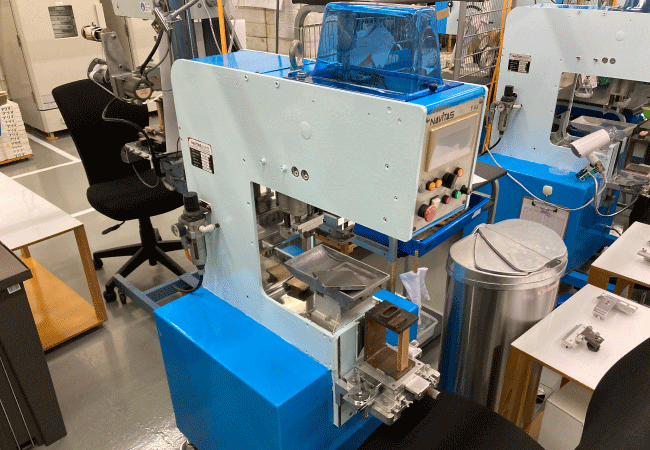

機械や床に飛び散ったインクの汚れ落とし。

通路確保のためのライン表示。

印刷版の整理・整頓。

トイレそうじ。

印刷機械の分解そうじ。

月1回のコンサルティング時に実習を重ね、キレイになったエリアが広がっていくと同時に、社員さんの気持ちに少しずつ変化が現れてきました。

研修でも、

「今までは目に入っていなかったが、ゴミが落ちていたら気づいて拾うようになった」

「汚れている所はないかと探すようになった」

「要らないモノがなくなり、スペースが広くなって作業がしやすくなった」

「段取りを工夫するようになった」

「みんなのコミュニケーションが良くなった」

など、とても前向きなコメントが出てくるようになったのです。

視野が広がっていく

使っていない版、型、机、イスなどを捨てていくうちに、

「そもそも工場内の機械や商品置き場、備品置き場などが、機能的かつ快適に配置されているだろうか?」

という問題提起がなされ、社内のレイアウトを大幅に変更することになりました。

その結果、当初から比べると、小さな工場が広々と感じられるようになったのです。

しっかりと通路が確保でき、繁忙期でも商品をストックしておくスペースを生み出すことができました。

また、

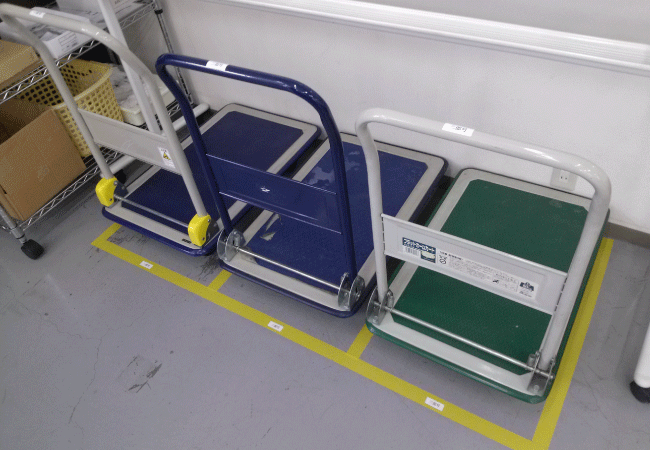

- 定位置を示すマーキングを施したり

- 台車の格納場所をラインテープで明示したり

- インク置き場にメーカー名・商品名・発注時期を表示したり

と、整頓にも取り組むようになりました。

さらに、社員さんの発案で様々な取り組みがなされはじめました。

月1回行いはじめた地域清掃。

活動を続けるうちに、隣のT社も毎月地域清掃を行っていることに気づきました。

「せっかくならば、他社にも呼びかけて、合同で周辺地域の清掃をすれば、もっと盛り上がるし、もっと地域がキレイになるのではないか」

と合同地域清掃を企画。

また、高架下の落書き消しにも取り組みはじめたりと、「自分たちの目の前の仕事」だけでなく「他者・地域」へと視野がどんどん広がっていったのです。

初めての発表会

環境整備の取り組みを始めて2年半経った頃、外部の会社の方を招き、取り組みを直に見てもらう発表会を行うことになりました。

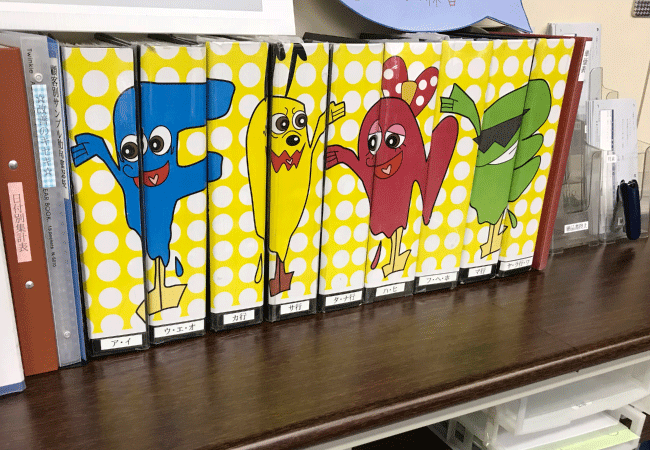

「やるからには、楽しくやろう!」がファインのコンセプト。

ユニークな整頓方法を披露したり、 ゲストの方を楽ませるおもてなしが沢山散りばめられた発表会は、大盛況で幕を閉じました。

ゲストの方からは、

「会社の雰囲気がとてもいい。環境整備を通してみなさんのコミュニケーションがとれているんですね」

「社長のリーダーシップと若い社員さん達がそれを理解し、楽しんで取り組んでいることが素晴らしい」

「社内の環境整備に捉われず、地域清掃も積極的に行っている点が非常に心を打たれました」

「チームワークの良さが全面ににじみ出ており、そうじを通して人間的成長を実現されている点は、会社の鏡といっても過言ではないと思います」

「会社がきれいなのはもちろん、社員が笑顔で明るいのが印象的だった」

など多くの感想をいただきました。

「他者から見られる」ことは、環境整備に取り組むモチベーションを高めてくれます。

その後ファインでは、定期的に見学会を開催することになりました。

チームワークで改革を乗り越える

環境整備は、モノだけにとどまりません。

商品構成や販売先、営業方法など経営の在り方も大きく変えていくことになりました。

利益体質にするため、製造から営業への配置転換や、より付加価値の高い商品の開発など、多くの改革に取り組みはじめたのです。

その結果、今では高付加価値商品が多くを占めるようになり、ロスをなくしたことによるコスト削減と相まって、利益はなんと、以前の四倍になったとのこと。

また、時間的余裕ができて、残業時間削減や年間休日増を達成。

床材を変えたことで作業性や安全性が上がり、労働環境も改善されました。

シビアな変化でしたが、社員さんたちは動揺することなくこれらの改革を受け止め、それぞれの持ち場で明るく前向きに頑張っています。

これはひとえに、そうじを通じて社長と社員、社員と社員の心の距離が縮まり、社内がひとつのベクトルに向かっていることの効用でしょう。

工場見学が増えてきた

見学会を開催するうちに、同業他社や取引先による工場見学の希望も増えました。

もとより、印刷業というのはインクの飛び散りなどで「汚いのが当たり前」という業界。

キレイな工場は、それだけで評判を呼ぶのです。

環境整備に取り組む以前は、見学は受け入れていませんでした。

理由は、技術を盗まれると困るから。

しかし、今では、見学したくらいでは技術は盗めない、という自信があります。

どこの会社でも出来るような簡単な仕事は減らし、代わりに独自の技術を使った商品、つまり高付加価値商品の比重を高くしていった結果です。

工場見学の増加は、社員さんたちの自信にもつながっています。

工場内を一通り見てもらった後、ここで、どのような作業をして製品作りを行っているのか、デモンストレーションを行います。

希望者が体験できる機会を設けることもあります。

実際に体験することで、職人の技術の高さを体感できるのです。

普段の仕事の中で、社員さんたちが直接お客様の声に接することはあまりありません。

しかし、こうして見学者と直接交流することで、自分の仕事への自信・誇りが高まり、新しいアイディアも生まれます。

「キレイな工場」が入口となり、同社の技術や社員さんの人間性に触れることで、「取引するならファインと」と、営業面にも良い影響が出ています。

小さくても誇れる会社に。

長年の取り組みで、ひとつひとつ改善を積み重ねてきたファイン。

コロナ禍によって工場見学を控えていた3年間のインターバルを経て、「オープンファクトリー(魅せる工場)」を目指す方針が固まりました。

空間デザイナーに依頼して、社内のサインなどを制作するとともに、棚や作業台、機械などをイメージカラーに統一。

塗装作業などは、出来る限りDIYで行っています。

美しくかつ作業性良く、さらに安全性も高い工場を目指し、環境整備を進めています。

「整理・整頓・清掃が大事だということは、経営者ならだれでも知っていることです。でも、頭で知っていることと、実際にやって分かることは違います。コツコツと続けてきて、今あらためてそうじが大事だということを実感しています」と藤井社長。

愚直に継続を重ね、微々たる変化を積み重ねてきたことが、社内の団結を強め、会社を新しいステージへと進める確実な力となっています。